Come sono costruite le microSD, perché falliscono e come i professionisti le gestiscono

La vita nascosta di una microSD: dal wafer di silicio alla cancellazione sicura

Dall’esterno, una scheda microSD sembra noiosa. È un rettangolo nero con un logo sulla parte superiore e alcuni contatti dorati sul retro. La inserisci, memorizza i dati e, finché le tue foto, il firmware o i log compaiono quando ne hai bisogno, non ci pensi più.

All’interno, però, il ciclo di vita di quella scheda è molto più complicato. Inizia su un wafer di silicio lucidato a specchio, passa attraverso una sorta di rituale di “agopuntura” per semiconduttori, attraversa software di fabbrica segreti che “sposano” la memoria con il controller, e poi trascorre il resto della sua vita perdendo lentamente carica elettrica mentre tu ti aspetti che si comporti come memoria permanente. A volte funziona. A volte fallisce sul campo. E a volte dimentica silenziosamente ciò che le avevi chiesto di ricordare.

Se costruisci prodotti che dipendono dalle microSD—sistemi embedded, data logger, fotocamere, controllori industriali, terminali POS—capire questo ciclo di vita non è una curiosità divertente. È la differenza tra un deployment stabile e chiamate di assistenza misteriose sei mesi dopo il lancio.

Dove inizia davvero una microSD

La storia di una scheda microSD non comincia in una confezione da negozio. Comincia in un impianto di fabbricazione, solitamente di proprietà di un fornitore NAND come Samsung, Micron, Hynix o Toshiba/Kioxia. Queste strutture sono tra gli ambienti più controllati al mondo. Flusso d’aria, temperatura e particelle sospese sono monitorati più accuratamente che nella maggior parte delle sale operatorie.

Su una linea di produzione che costa miliardi di dollari, i wafer vengono costruiti gradualmente. Strato dopo strato di materiale viene depositato, modellato con la luce, inciso e drogato con impurità. È qui che le celle di memoria che diventeranno le tue microSD “32 GB” o “512 GB” vengono definite fisicamente. In questa fase, nulla assomiglia a una scheda: tutto sembra un insieme di minuscoli rettangoli ripetuti su un wafer circolare di silicio lucidato.

Una volta costruiti i circuiti, sorge una domanda ovvia: quanto di questo wafer è effettivamente utilizzabile? Qui entra in gioco il wafer probing.

Wafer Probing: agopuntura per semiconduttori su scala industriale

La fase di test a livello di wafer viene eseguita tramite probe station—grandi macchine di precisione che abbassano matrici di aghi microscopici sulla superficie del wafer. Se hai mai scherzato dicendo che il test di un chip sembra agopuntura, eri più vicino alla verità di quanto pensi. Sembra davvero un letto di aghi ultra-sottili che toccano delicatamente la superficie del wafer più e più volte.

La probe card all’interno di queste stazioni può avere centinaia o migliaia di punti di contatto. Per la NAND, spesso più die vengono testati in parallelo, il che significa che lo strumento può toccare il wafer con una sorta di foresta di aghi in tungsteno. Ogni punto di contatto si allinea con un minuscolo pad su un die di memoria, mentre l’apparecchiatura invia schemi, legge risposte e caratterizza il comportamento del silicio.

In questa fase vengono effettuate diverse misurazioni critiche:

- Velocità: Quanto velocemente può leggere e scrivere il die?

- Tasso di errore: Quanto spesso i bit cambiano e quanto facilmente possono essere corretti?

- Blocchi difettosi: Quali aree fisiche sono inutilizzabili?

- Comportamento di ritenzione: Quanto bene la struttura della cella trattiene la carica sotto stress?

I risultati di questo probing determinano il binning dei die. Quelli più performanti vengono destinati a prodotti di fascia alta. Quelli marginali possono diventare prodotti a capacità o durata inferiori. Die con troppi difetti vengono scartati. Questa selezione iniziale influisce fortemente sul comportamento della microSD anni dopo, quando sarà installata in un tuo dispositivo sul campo.

Downsizing, binning e perché la capacità non equivale a qualità

Esiste un mito persistente secondo cui le schede di piccola capacità sono “avanzi” e quelle grandi devono provenire da wafer migliori. Sembra logico: se solo metà di un’area da 32 GB è buona, potresti ridurla a 16 GB e salvare la parte migliore. Questo accade, ma non rappresenta l’intero quadro.

In realtà, le NAND a bassa densità delle generazioni precedenti—prodotti da 4 GB, 8 GB, 16 GB—spesso hanno migliore resistenza e ritenzione rispetto alla moderna memoria TLC o ai dispositivi QLC ad alta densità. Celle più grandi, meno bit per cella e margini di tensione più ampi significano una ritenzione migliore. Le moderne microSD da 256 GB o 512 GB, invece, utilizzano celle estremamente dense e fanno grande affidamento sulla correzione d’errore.

Quindi, in termini di endurance e ritenzione, una scheda più piccola e più vecchia può essere più affidabile. La regola non è “più grande è meglio,” ma “più nuova e più densa significa più capacità a scapito della durata.”

Dal die alla scheda: MPTools e il “matrimonio” tra memoria e controller

Dopo il probing e il taglio dei wafer, i die utilizzabili vengono incapsulati e associati a un controller. È qui che una microSD inizia ad assumere la forma che conosci.

Ma anche in questo stadio, la scheda non è pronta per la spedizione. Il controller grezzo non conosce la struttura della NAND, quali blocchi sono difettosi o come distribuire l’usura. Queste informazioni vengono programmate tramite software di fabbrica noto come MPTools—Mass Production Tools.

MPTools non sono strumenti per utenti finali. Sono proprietari, bloccati e specifici per ogni vendor. In fabbrica svolgono funzioni fondamentali:

- Caratterizzazione NAND: Scansione del flash e rilevamento dei blocchi difettosi.

- Caricamento firmware: Installazione del firmware che gestirà wear leveling, ECC, caching e protezione da perdita di alimentazione.

- Costruzione FTL: Creazione del Flash Translation Layer.

- Programmazione CID: Impostazione dell’identificativo permanente della scheda.

- Configurazione capacità: Determinazione della NAND utilizzabile e dell’area di riserva.

MPTools rappresentano quindi una sorta di “cerimonia nuziale” tra controller e memoria. Dopo questo passaggio, la scheda può avviarsi come dispositivo di archiviazione vero e proprio.

Test di fabbrica della scheda finita

Una volta che il controller conosce la NAND e l’FTL è costruito, la microSD viene testata a livello di sistema: risposte ai comandi host, velocità dichiarate, formattazione file system e stabilità sotto stress.

Le schede industriali di fascia alta vengono anche testate in condizioni più estreme. Quando lasciano la fabbrica, sono state testate più volte a più livelli.

Ciò non garantisce un’esperienza perfetta sul campo—significa solo che la scheda ha soddisfatto la sua specifica iniziale.

Perché le aziende danno importanza al CID durante il caricamento dei dati

Il valore CID programmato durante l’inizializzazione MPTool non è solo un dettaglio di produzione. Molte aziende lo usano intenzionalmente per autenticazione, licenze, anti-cloning e tracciabilità delle unità.

Nei deployment ad alto volume, questa tracciabilità è fondamentale.

Come vengono caricati realmente i dati: caricamento in fabbrica vs duplicazione interna

Dopo aver ottenuto le schede e un’immagine—OS, firmware, dati—esistono due vie: caricamento in fabbrica o duplicazione interna.

Il caricamento in fabbrica significa inviare l’immagine al fornitore NAND. Funziona tecnicamente, ma implica la perdita del controllo dei dati—spesso inaccettabile per settori sensibili.

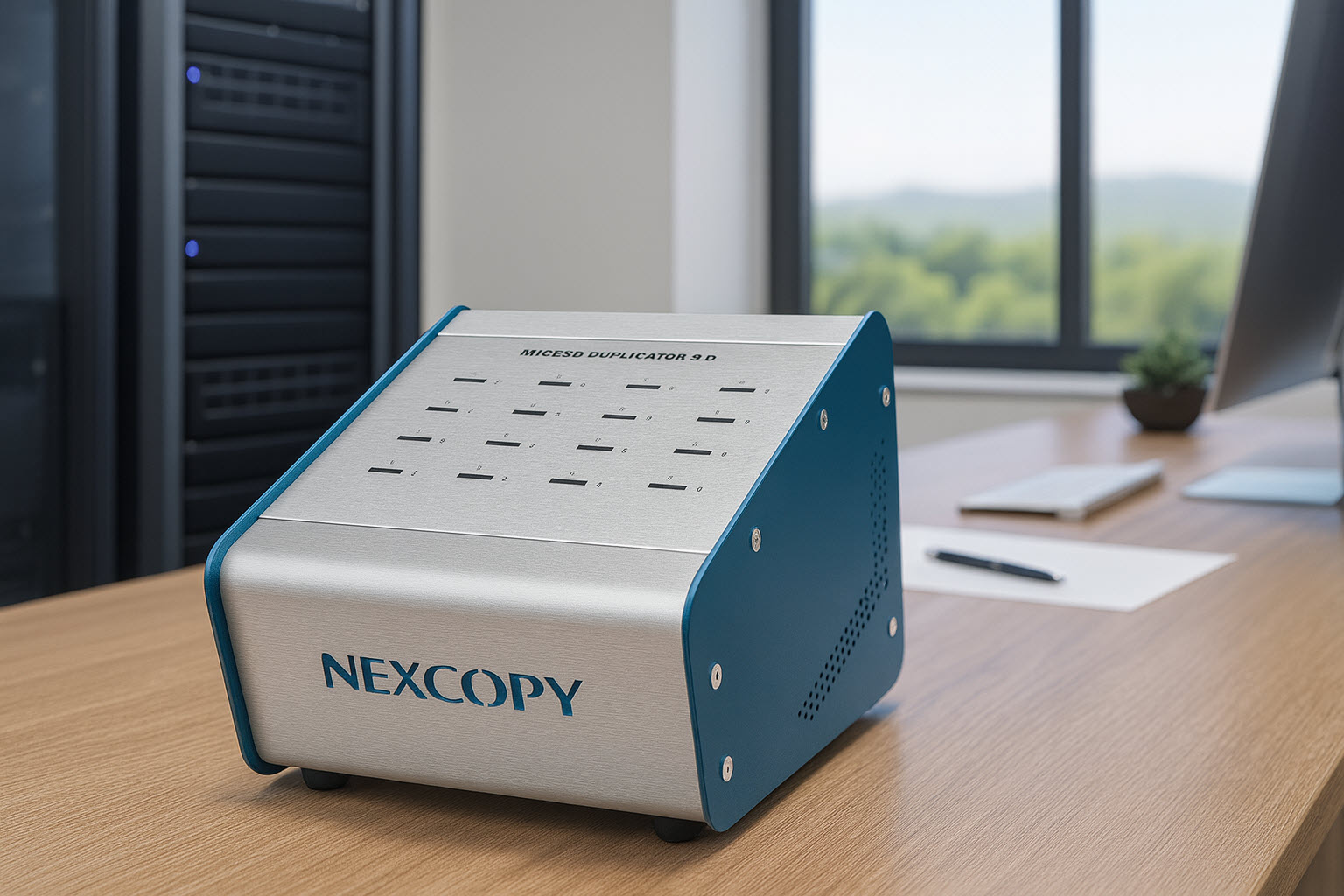

La duplicazione interna permette invece il completo controllo, grazie a sistemi professionali come il microSD160PC o il mSD115SA.

Il concetto chiave è il controllo: il contenuto non lascia mai le tue strutture.

Perché le microSD perdono dati anche se lasciate su uno scaffale

NAND moderna non si comporta come un mezzo d’archivio. Memorizza dati come carica elettrica, e la carica perde nel tempo. Più densa la celle, minore il margine d’errore.

Più alta la temperatura, più veloce la perdita di dati. Le SLC e le prime MLC duravano anni; le TLC/QLC moderne possono durare molto meno.

Cosa causa davvero la corruzione sul campo

La corruzione raramente deriva da un singolo evento. Spesso è il risultato cumulativo di perdita di alimentazione durante la scrittura, controller economici, NAND scadente, calore, umidità e usura.

Come mantenere affidabili le microSD nel lungo termine

I professionisti adottano pratiche rigorose:

• Master image affidabile.

• Media di qualità.

• Cicli di refresh programmati.

• Write protection quando possibile.

• Logging di CID e metadata.

• Sistemi di duplicazione professionali.

Riparazione, recupero e sapere quando dire basta

Guasti al file system possono essere recuperati. Guasti del controller, quasi mai. Le microSD sono monolitiche. Il chip-off è costoso e riservato a dati critici. In generale, una scheda instabile va sostituita.

Cancellazione sicura e fine del ciclo di vita

Cancellare file o formattare non basta. Wear leveling può lasciare dati in blocchi non referenziati. Servono cancellazioni sicure multi-pass (DoD 5220.22-M).

I duplicatori professionali rendono questa fase scalabile. Dopo la cancellazione e la verifica, le schede possono essere riutilizzate o distrutte fisicamente.

Chiudere il cerchio: dalla fabbrica al campo e ritorno

Il ciclo di vita di una microSD è un ciclo completo: produzione, probing, packaging, MPTools, test di fabbrica, duplicazione interna, utilizzo, manutenzione, guasto, cancellazione sicura e smaltimento.

Ogni fase influenza affidabilità e sicurezza.

Per le organizzazioni che vogliono controllo totale, la duplicazione in-house e la cancellazione sicura non sono optional—sono essenziali. La gamma di duplicatori microSD dell’azienda—sia PC-based che standalone—consente imaging verificato, cancellazione sicura e trasparenza totale.

La tecnologia microSD è complessa. Le decisioni che prendi non devono esserlo. Capisci il ciclo di vita, rispetta i limiti fisici e usa gli strumenti giusti: quelle piccole schede nere smettono di essere un rischio misterioso e diventano componenti prevedibili e affidabili.

Trackback dal tuo sito.